Polyamide คืออะไร?

มุมมอง: 5 ผู้แต่ง: ไซต์บรรณาธิการเผยแพร่เวลา: 2023-11-06 Origin: เว็บไซต์

สอบถาม

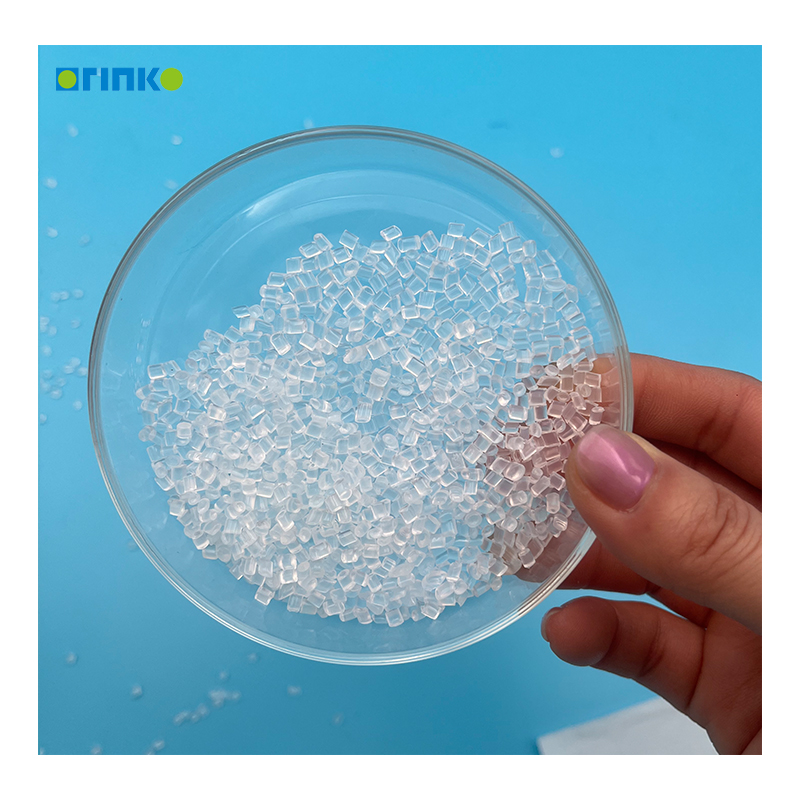

Polyamide ยังเป็นไนลอน

โพลีอะไมด์ เป็นโพลีเมอร์เชิงเส้นที่มีกลุ่มเอไมด์ซ้ำในกระดูกสันหลังของโมเลกุล มันสามารถเกิดขึ้นได้จากการควบแน่นของพอลิเมอไรเซชันของ diamine และกรด dibasic ผลิตภัณฑ์ polycondensation ของ hexamethylenediamine และ sebacic acid เรียกว่า polyamide 610. 6 และ 10 ตามลำดับอ้างถึงจำนวนอะตอมคาร์บอนที่มีอยู่ใน hexamethylenediamine และกรด sebacic ในหน่วยทำซ้ำ นอกจากนี้ยังสามารถทำจากกรดอะมิโนหรือแลคตัมเช่น caprolactam พอลิเมอร์เรียกว่าโพลีอะไมด์ 6 โดยมีหมายเลข 6 ระบุจำนวนอะตอมคาร์บอนในหน่วยทำซ้ำ

โดยทั่วไปมีโครงสร้างทางเคมีสองประเภทของไนลอน: หนึ่งทำโดยการเกิดพอลิเมอไรเซชันของกรดโอเมก้า-อะมิโนหรือแลคตัมของมันและอื่น ๆ ทำโดย polycondensation ของกรด dibasic และ diamine

พิมพ์

Nylon-6 ตั้งชื่อตามจำนวนอะตอมคาร์บอนใน Caprolactam Nylon-66 เป็นโคพอลิเมอร์ของ hexamethylenediamine และ adipic acid Nylon-6/12 เป็นสารประกอบไบนารีของ hexamethylenediamine และกรด dodecanoic หรือกรด dodecanoic กรดโคพอลิเมอร์ ฯลฯ มีไนล่อนหลายประเภทรวมถึงไนลอน -6, ไนลอน -66, ไนลอน -69, ไนลอน -610 , Nylon-612 , Nylon-11, Nylon-12, Nylon-46 และ Nylon-1212 ฯลฯ

homopolymer โมโนเมอร์เดี่ยว

Polyamide 6: [NH - (CH 2) 5 - CO] n ทำจากε -caprolactam;

Polyamide 11, (PolyΩ -aminoundecanoic acid): [NH - (CH 2) 10 - CO] N ทำจากกรด 11 -aminoundecanoic;

Polyamide 12, (polylaurolactam): [NH - (CH 2) 11 - CO] N ทำจากกรด 12 -aminolauric;

homopolymer คู่โมโนเมอร์

Polyamide 66: [NH - (CH 2) 6 - NH - CO - (CH 2) 4 - CO] N ทำจาก hexamethylenediamine และ adipic acid;

Polyamide 610: [NH - (CH 2) 6 - NH - CO - (CH 2) 8 - CO] N ทำจาก hexamethylenediamine และกรด sebacic;

Polyamide 6T: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N ทำจาก hexamethylenediamine และกรดเทเรฟทาลิก;

Polyamide 6i: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N ทำจาก hexamethylenediamine และ isophthalic acid;

Polyamide 9T: [NH - (CH 2) 9 - NH - CO - (C 6 H 4) - CO] N ทำจาก 1,9 nonanediamine และ terephthalic acid;

Polyamide M5T: [NH - (C2 H 3) - (CH 3) - (CH 2) 3) - NH - CO - (C 6 H 4) - CO] N จาก 2 -Methyl -1,5 -Pentan ที่ทำจาก diamine และกรด terephthalic;

โคพอลิเมอร์:

Polyamide 6/66: [NH- (CH2) 6-NH-Co− (CH2) 4-Co] N− [NH− (CH2) 5-Co] M ประกอบด้วย caprolactam, hexamethylenediamine และ adipic acid;

Polyamide 66/610 [NH− (CH2) 6 - NH - Co− (CH2) 4 - CO] N− [NH− (CH2) 6 - NH - CO− (CH2) 8 - CO] M ประกอบด้วยเฮกเมทิลลีนที่ทำจาก diamine, กรด adipic และกรด sebacic

ลักษณะ

Polyamide เป็นเทอร์โมพลาสติกทางวิศวกรรมที่เก่าแก่ที่สุด มันมีความต้านทานแรงดึงสูง, ความเหนียวกระแทก, ความต้านทานน้ำมันที่ดี, ความต้านทานต่อความเหนื่อยล้า, ความต้านทานการสึกหรอและการหล่อลื่นตนเอง มันสามารถใช้เป็นแบริ่งเกียร์และส่วนประกอบเครื่องจักรวิศวกรรมอื่น ๆ ข้อเสียคืออุณหภูมิการเปลี่ยนรูปความร้อนต่ำ, การดูดความชื้นสูงและคุณสมบัติการคืบสูง อุณหภูมิการใช้งานระยะยาวจะต้องต่ำกว่า 80 ° C

[การดัดแปลงของ สารประกอบ polyamide ]

เนื่องจากขั้วที่แข็งแกร่งของโพลีอะไมด์จึงมีการดูดความชื้นที่แข็งแกร่งและความเสถียรในมิติที่ไม่ดี แต่สามารถปรับปรุงได้ผ่านการปรับเปลี่ยน

1) PA เสริมใยแก้ว

ด้วยการเพิ่มเส้นใยแก้ว 10-50% ลงในโพลีอะไมด์สมบัติเชิงกลความเสถียรของมิติความต้านทานความร้อนและความต้านทานต่อริ้วรอยของโพลีอะไมด์จะดีขึ้นอย่างมีนัยสำคัญและความต้านทานต่อความเหนื่อยล้าคือ 2.5 เท่าก่อนที่จะไม่ได้รับการเสริม กระบวนการขึ้นรูปของไฟเบอร์แก้วเสริม PA นั้นประมาณเดียวกับที่ไม่มีการเสริมแรง แต่เนื่องจากการไหลนั้นแย่กว่าก่อนการเสริมแรงความดันฉีดและความเร็วในการฉีดควรเพิ่มขึ้นอย่างเหมาะสมและอุณหภูมิบาร์เรลควรเพิ่มขึ้น 10-40 ° C เนื่องจากเส้นใยแก้วจะถูกมุ่งเน้นไปตามทิศทางการไหลในระหว่างกระบวนการฉีดขึ้นรูปคุณสมบัติเชิงกลและการหดตัวจะได้รับการปรับปรุงในทิศทางของการปฐมนิเทศทำให้ผลิตภัณฑ์เปลี่ยนรูปและบิดเบี้ยว ดังนั้นเมื่อออกแบบแม่พิมพ์ตำแหน่งและรูปร่างของประตูควรมีความสมเหตุสมผลและสามารถปรับปรุงกระบวนการได้ หลังจากนำผลิตภัณฑ์ออกไปวางไว้ในน้ำร้อนแล้วปล่อยให้เย็นลงอย่างช้าๆ นอกจากนี้ยิ่งสัดส่วนของเส้นใยแก้วเพิ่มมากขึ้นเท่าใดการสึกหรอของส่วนประกอบพลาสติกของเครื่องฉีดขึ้นรูป เป็นการดีที่สุดที่จะใช้สกรูและถัง bimetallic

2) Flame Retardant PA

เนื่องจากสารหน่วงไฟถูกเพิ่มเข้าไปใน PA สารหน่วงไฟส่วนใหญ่จึงง่ายต่อการสลายตัวที่อุณหภูมิสูงและปล่อยสารที่เป็นกรดซึ่งมีผลต่อการกัดกร่อนต่อโลหะ ดังนั้นส่วนประกอบพลาสติก (สกรูหัวกาวแหวนยางแหวนกาว ฯลฯ ) ปะเก็นหน้าแปลน ฯลฯ ) จำเป็นต้องชุบโครเมียมแข็ง ในแง่ของเทคโนโลยีพยายามควบคุมอุณหภูมิของกระบอกสูบไม่ให้สูงเกินไปและความเร็วในการฉีดไม่เร็วเกินไปที่จะหลีกเลี่ยงการเปลี่ยนสีของผลิตภัณฑ์และการลดลงของคุณสมบัติเชิงกลที่เกิดจากการสลายตัวของวัสดุยางเนื่องจากอุณหภูมิมากเกินไป

3) PA โปร่งใส

มันมีความต้านทานแรงดึงที่ดีความแข็งแรงของแรงกระแทกความแข็งแกร่งความต้านทานการสึกหรอความต้านทานทางเคมีความแข็งของพื้นผิวและคุณสมบัติอื่น ๆ มันมีการส่งผ่านแสงสูงคล้ายกับแก้วออปติคัล อุณหภูมิการประมวลผลคือ 300--315 ℃ ในระหว่างการขึ้นรูปและการประมวลผลมันต้องการควบคุมอุณหภูมิบาร์เรลอย่างเคร่งครัด หากอุณหภูมิละลายสูงเกินไปจะทำให้เกิดการเปลี่ยนสีของผลิตภัณฑ์เนื่องจากการย่อยสลาย หากอุณหภูมิต่ำเกินไปความโปร่งใสของผลิตภัณฑ์จะได้รับผลกระทบเนื่องจากการทำให้เป็นพลาสติกไม่ดี อุณหภูมิแม่พิมพ์ควรต่ำที่สุดเท่าที่จะทำได้ อุณหภูมิแม่พิมพ์สูงจะช่วยลดความโปร่งใสของผลิตภัณฑ์เนื่องจากการตกผลึก

4) PA ที่ทนต่อสภาพอากาศ

การเพิ่มสารเติมแต่ง UV-Absorbing เช่นคาร์บอนแบล็กเพื่อ PA ช่วยเพิ่มการหล่อลื่นด้วยตนเองของ PA และสึกหรอบนโลหะซึ่งจะส่งผลกระทบต่อการตัดและการสึกหรอของชิ้นส่วนในระหว่างการขึ้นรูป ดังนั้นจึงจำเป็นต้องใช้สกรูบาร์เรลหัวยางแหวนยางและเครื่องซักผ้ายางที่มีความสามารถในการให้อาหารที่แข็งแกร่งและความต้านทานการสึกหรอสูง

วัตถุดิบสำหรับการผลิตโพลีอะไมด์ส่วนใหญ่จะถูกแปรรูปและกลั่นจากผลิตภัณฑ์ปิโตรเลียม เนื่องจากโมโนเมอร์ที่แตกต่างกันวิธีการผลิตแบ่งออกเป็น 3 หมวดหมู่: ทำจากโมโนเมอร์ของแลคตัมหรือกรดอะมิโนและอยู่ภายใต้ชุดของปฏิกิริยาเช่นการไฮโดรไลซิสการเปิดแหวนการเติมและโพลีคอนเดอร์ภายใต้ตัวเร่งปฏิกิริยาและเงื่อนไขอุณหภูมิ เช่นไนลอน 6; มันถูกสังเคราะห์จากสองโมโนเมอร์: กรดไดบาซิคและ diamine มักใช้การควบแน่นพอลิเมอไรเซชันและวิธีการกำจัดน้ำความดันลดลงเช่นไนลอน 66; มันทำจาก diamine อะโรมาติกและอะโรมาติก diformyl คลอไรด์ผ่านสารละลายพอลิเมอไรเซชันที่อุณหภูมิต่ำ ตัวอย่างเช่นโพลี (M-phenylene isophthalamide)

เนื่องจากความหนืดหลอมเหลวต่ำโพลีอะไมด์จึงมีความคล่องแคล่ว ส่วนใหญ่ใช้สำหรับการฉีดและการอัดขึ้นรูป ตามความต้องการการเผาและการคัดเลือกนักแสดงยังสามารถใช้