پلی آمید نیز نایلون است.

پلی آمیدها پلیمرهای خطی هستند که حاوی گروههای آمید مکرر در ستون فقرات مولکول هستند. می توان آن را با پلیمریزاسیون تراکم دیامین و اسید دیبازیک تشکیل داد. محصول چند ضلعی هگزامتیلن دی آمین و اسید سبوسیک پلی آمید 610 نامیده می شود. 6 و 10 به ترتیب به تعداد اتم های کربن موجود در هگزامتیلن دی آمین و اسید سبوسیک در واحد تکرار اشاره می کنند. همچنین می تواند از اسیدهای آمینه یا لاکتام مانند کاپرولاکتام تهیه شود. پلیمر پلی آمید 6 نامیده می شود و شماره 6 تعداد اتم های کربن در واحد تکرار را نشان می دهد.

اساساً دو نوع ساختار شیمیایی نایلون وجود دارد: یکی توسط پلیمریزاسیون اسیدهای امگا آمینه یا لاکتام های آن ساخته شده است و دیگری با استفاده از پلی کانتی اسید دیبازیک و دیامین ساخته می شود.

نوع

نایلون -6 به دلیل تعداد اتم های کربن در کاپرولاکتام نامگذاری شده است. نایلون -66 کوپلیمر هگزامتیلن دی آمین و اسید آدیپیک است. نایلون -6/12 یک ترکیب باینری از هگزامتیلن دی آمین و اسید دودکانوئیک یا اسید دودکانوئیک است. کوپلیمرهای اسید و غیره انواع مختلفی از نایلون وجود دارد ، از جمله نایلون -6 ، نایلون -66 ، نایلون -69 ، نایلون -610, Nylon-612 ، Nylon-11 ، Nylon-12 ، Nylon-46 و Nylon-1212 و غیره.

هموپلیمر مونومر تک

پلی آمید 6: [NH - (CH 2) 5 - CO] N ساخته شده از ε- کاپرولاکتام ؛

پلی آمید 11 ، (اسید پلی -آمینوندکانوئیک): [NH - (CH 2) 10 - CO] N ساخته شده از 11 -aminoundecanoic اسید.

پلی آمید 12 ، (Polylaurolactam): [NH - (CH 2) 11 - CO] N ساخته شده از اسید 12 آمینولاوریک ؛

هموپلیمر مضاعف

پلی آمید 66: [NH - (CH 2) 6 - NH - CO - (CH 2) 4 - CO] N ساخته شده از هگزامتیلن دی آمین و اسید آدیپیک.

پلی آمید 610: [NH - (CH 2) 6 - NH - CO - (CH 2) 8 - CO] N ساخته شده از هگزامتیلن دی آمین و اسید سبااسیک.

پلی آمید 6T: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N ساخته شده از هگزامتیلن دی آمین و اسید تفتتالیک.

پلی آمید 6i: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N ساخته شده از هگزامتیلن دی آمین و اسید ایزوفتالیک.

پلی آمید 9T: [NH - (CH 2) 9 - NH - CO - (C 6 H 4) - CO] N ساخته شده از 1،9 Nonanediamine و Tereththalic Acid ؛

Polyamide M5T: [NH - (C2 H 3) - (CH 3) - (CH 2) 3) - NH - CO - (C 6 H 4) - CO] N از 2 -متیل -1،5 پنتان ساخته شده از دیامین و اسید ترفنتالیک ؛

کوپلیمر:

پلی آمید 6/66: [NH- (CH2) 6-NH-CO− (CH2) 4-Co] N− [NH− (CH2) 5-CO] M متشکل از کاپرولاکتام ، هگزامتیلن دی آمین و تولید اسید آدیپیک.

پلی آمید 66/610 [NH− (CH2) 6 - NH - Co− (CH2) 4 - Co] N− [NH− (CH2) 6 - NH - Co− (CH2) 8 - CO] M متشکل از هگزامتیلن ساخته شده از دیامین ، اسید چربی و اسید سباسیک.

مشخصه

پلی آمید اولین ترموپلاستیک مهندسی است. این مقاومت کششی بالا ، مقاومت در برابر ضربه ، مقاومت خوب روغن ، مقاومت در برابر خستگی ، مقاومت در برابر سایش و خودآزمایی دارد. از آن می توان به عنوان یاتاقان ، چرخ دنده و سایر اجزای ماشین آلات مهندسی استفاده کرد. معایب دمای تغییر شکل حرارتی کم ، رطوبت زیاد و خاصیت خزش بالا است. دمای استفاده طولانی مدت باید پایین تر از 80 درجه سانتی گراد باشد.

[اصلاح ترکیب پلی آمید ]

با توجه به قطبیت قوی پلی آمید ، دارای رطوبت قوی و ثبات بعدی ضعیف است ، اما این امر می تواند از طریق اصلاح بهبود یابد.

1) PA تقویت شده فیبر شیشه ای

با افزودن فیبر شیشه ای 10-50 ٪ به پلی آمید ، خصوصیات مکانیکی ، پایداری بعدی ، مقاومت در برابر حرارت و مقاومت پیری پلی آمید به طور قابل توجهی بهبود می یابد و مقاومت مقاومت در برابر خستگی 2.5 برابر قبل از تقویت نیست. فرآیند قالب گیری فیبر شیشه ای PA تقریباً مشابه با آن بدون تقویت است ، اما از آنجا که جریان بدتر از قبل از تقویت است ، فشار تزریق و سرعت تزریق باید به طور مناسب افزایش یابد و دمای بشکه باید 10-40 درجه سانتیگراد افزایش یابد. از آنجا که فیبر شیشه ای در طول فرآیند قالب سازی تزریق در امتداد جهت جریان قرار خواهد گرفت ، خصوصیات مکانیکی و انقباض در جهت جهت گیری افزایش می یابد و باعث تغییر شکل و پیچ و خم شدن محصول می شود. بنابراین ، هنگام طراحی قالب ، مکان و شکل دروازه باید معقول باشد و روند بهبود یافته است. پس از بیرون کشیدن محصول ، آن را در آب گرم قرار دهید و بگذارید آرام آرام خنک شود. علاوه بر این ، هرچه نسبت فیبر شیشه ای اضافه شود ، سایش در اجزای پلاستیک ساز دستگاه قالب گیری تزریق بیشتر می شود. بهتر است از پیچ ها و بشکه های دو فلزی استفاده کنید.

2) Flame Retardant PA

از آنجا که بازدارنده های شعله به PA اضافه می شوند ، بیشتر بازدارنده های شعله در دماهای بالا به راحتی تجزیه می شوند و مواد اسیدی را آزاد می کنند ، که تأثیر فاسد بر روی فلزات دارند. بنابراین ، اجزای پلاستیک (پیچ ، سر چسب ، حلقه های لاستیکی ، حلقه های چسب و غیره) واشر ، فلنج و غیره) نیاز به کروم سخت دارند. از نظر فناوری ، سعی کنید دمای بشکه را خیلی زیاد کنترل نکنید و سرعت تزریق خیلی سریع نباشد تا از تغییر رنگ محصول جلوگیری شود و کاهش در خواص مکانیکی ناشی از تجزیه مواد لاستیکی به دلیل دمای بیش از حد.

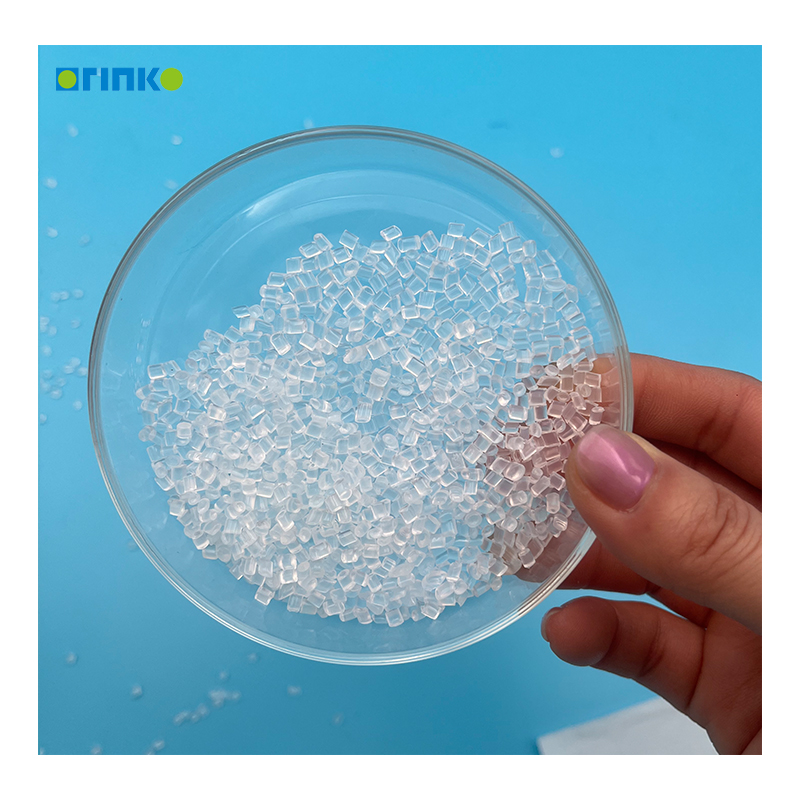

3) PA شفاف

این مقاومت کششی ، استحکام ضربه ، استحکام ، مقاومت در برابر سایش ، مقاومت شیمیایی ، سختی سطح و سایر خصوصیات دارد. دارای انتقال نور بالا ، شبیه به شیشه نوری است. دمای پردازش 300-315 است. در حین قالب گیری و پردازش ، نیاز به کنترل دقیق دمای بشکه دارد. اگر دمای ذوب خیلی زیاد باشد ، به دلیل تخریب باعث تغییر رنگ محصول می شود. اگر درجه حرارت خیلی کم باشد ، شفافیت محصول به دلیل پلاستیک سازی ضعیف تحت تأثیر قرار می گیرد. دمای قالب باید تا حد ممکن کم باشد. دمای بالای قالب باعث کاهش شفافیت محصول به دلیل تبلور می شود.

4) PA مقاوم در برابر آب و هوا

افزودن مواد افزودنی جذب اشعه ماوراء بنفش مانند کربن سیاه به PA ، باعث افزایش و سایش PA در فلز می شود و این امر بر برش و سایش قطعات در هنگام قالب گیری تأثیر می گذارد. بنابراین ، استفاده از پیچ ، بشکه ، سر لاستیکی ، حلقه لاستیکی و واشر لاستیکی با ظرفیت تغذیه قوی و مقاومت در برابر سایش زیاد لازم است.

مواد اولیه تولید پلی آمید عمدتاً از محصولات نفتی پردازش و تصفیه می شوند. با توجه به مونومرهای مختلف ، روشهای تولید به 3 دسته تقسیم می شوند: از مونومر لاکتام یا اسید آمینه ساخته شده و تحت یک کاتالیزورهای خاص و شرایط دما در معرض یک سری واکنش ها مانند هیدرولیز ، حلقه باز کردن ، افزودن و پلی کندر قرار می گیرند. مانند نایلون 6 ؛ از دو مونومر سنتز می شود: اسید دیبازیک و دیامین ، که اغلب با استفاده از پلیمریزاسیون تراکم و کاهش روش های حذف آب ، مانند نایلون 66. از طریق پلیمریزاسیون محلول در دمای پایین از دیامین معطر و کلرید آروماتیک ساخته شده است. به عنوان مثال ، پلی (m-phenylene isophthalamide).

به دلیل ویسکوزیته ذوب کم ، پلی آمید از سیالیت خوبی برخوردار است. عمدتا برای قالب گیری تزریق و اکستروژن استفاده می شود. با توجه به نیازها ، می توان از پخت و پز و ریخته گری نیز استفاده کرد.

شماره 2 Luhua Road ، پارک علوم بویان ، هفی ، استان آنهویی ، چین