Перегляди: 5 Автор: Редактор сайтів Час публікації: 2023-11-06 Походження: Ділянка

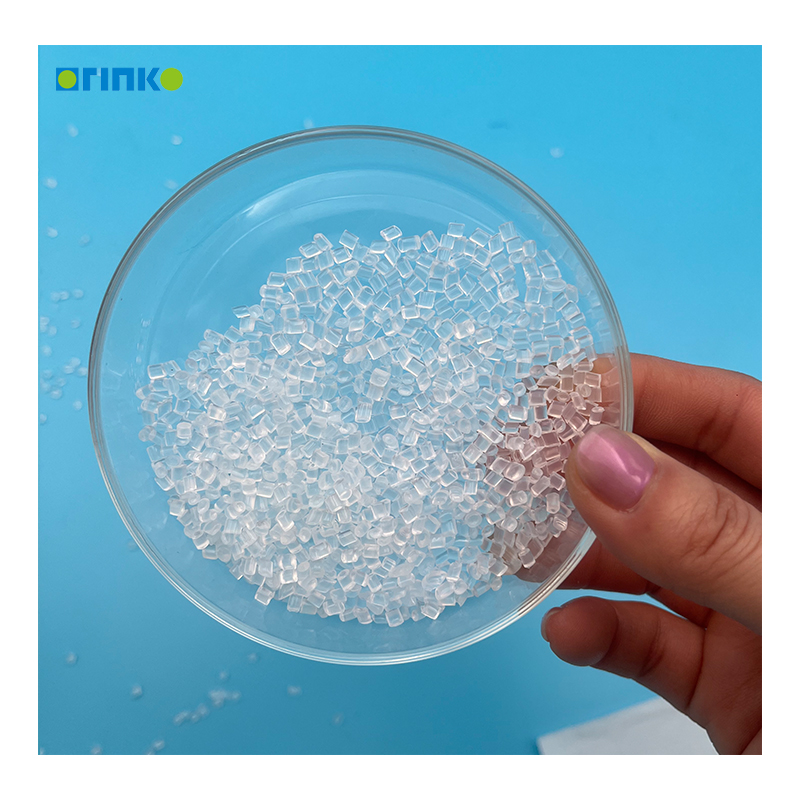

Поліамід також нейлон.

Поліамід - це лінійні полімери, що містять повторювані амідні групи в основі молекули. Він може утворюватися шляхом конденсаційної полімеризації діаміну та дибазичної кислоти. Продукт поліконденсації гексаметилендіаміну та себазової кислоти називається поліамідом 610. 6 і 10 відповідно відносяться до кількості атомів вуглецю, що містяться в гексаметилендіаміну та себазі в повторювальній одиниці. Він також може бути виготовлений з амінокислот або лактамів, таких як капролактам. Полімер називається поліамідом 6, причому число 6 вказує на кількість атомів вуглецю в повторювальній одиниці.

В основному є два типи хімічних структур нейлону: один здійснюється полімеризацією омега-амінокислот або його лактамів, а другий-поліконденсацією дибазної кислоти та діаміну.

Тип

Nylon-6 названий на честь кількості атомів вуглецю в Капролактамі. Nylon-66-сополімер гексаметилендіаміну та адипінової кислоти. Nylon-6/12-це двійкова сполука гексаметилендіаміну та додееканової кислоти або додееканової кислоти. Кислотні сополімери тощо. Існує багато видів нейлону, включаючи нейлон-6, нейлон-66, нейлон-69, нейлон-610, Nylon-612 , Nylon-11, Nylon-12, Nylon-46 та Nylon-1212 тощо.

Одиночний мономер гомополімер

Поліамід 6: [NH - (CH 2) 5 - CO] n, виготовлений з ε -Капролактам;

Поліамід 11, (поліω -амінундеканова кислота): [NH - (CH 2) 10 - CO] n, виготовлений з 11 -амінундеканової кислоти;

Поліамід 12, (pollylaurolactam): [NH - (CH 2) 11 - CO] n, виготовлений з 12 -амінолаурової кислоти;

подвійний мономер гомополімер

Поліамід 66: [NH - (CH 2) 6 - NH - CO - (CH 2) 4 - CO] N, виготовленого з гексаметилендіаміну та адипінової кислоти;

Поліамід 610: [NH - (CH 2) 6 - NH - CO - (CH 2) 8 - CO] N Зроблено з гексаметилендіаміну та себазової кислоти;

Поліамід 6T: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N, виготовленого з гексаметилендіаміну та терефталової кислоти;

Поліамід 6i: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - CO] N, виготовленого з гексаметилендіаміну та ізофтальної кислоти;

Поліамід 9T: [NH - (CH 2) 9 - NH - CO - (C 6 H 4) - CO] N Виготовлений з 1,9 неанедіаміну та терефталової кислоти;

Поліамід M5T: [NH - (C2 H 3) - (CH 3) - (CH 2) 3) - NH - CO - (C 6 H 4) - CO] N від 2 -метил -1,5 -пентан, виготовленого з діаміну та терефталової кислоти;

Сополімер:

Поліамід 6/66: [NH- (CH2) 6-NH-Co-(CH2) 4-Co] N− [NH− (CH2) 5-Co] M, що складається з виробництва капролактаму, гексаметилендіаміну та адипінової кислоти;

Поліамід 66/610 [NH− (CH2) 6 - NH -Co - (CH2) 4 - Co] N− [NH− (CH2) 6 - NH -Co - (CH2) 8 - Co] M, що складається з гексаметилену, виготовленого з діаміну, адипічної кислоти та себазової кислоти.

Характерний

Поліамід - це найдавніший інженерний термопластичний. Він має високу міцність на розтяг, ударну міцність, хорошу стійкість до масла, стійкість до втоми, стійкість до зносу та самостійне проведення. Його можна використовувати як підшипники, передачі та інші компоненти інженерних машин. Недоліки - це низька температура термічної деформації, висока гігроскопність та висока властивість повзучості. Температура тривалого використання повинна бути нижче 80 ° C.

[Модифікація Поліамідна сполука ]

Через сильну полярність поліаміду він має сильну гігроскопність та погану стабільність розмірів, але це можна покращити за допомогою модифікації.

1) А армоване скловолокна

Додавши до поліаміду 10-50% скляного волокна до поліаміду, механічні властивості, розмірність, стійкість до тепла та стійкість до старіння поліаміду значно покращуються, а міцність на стійкість до втоми в 2,5 рази, ніж до його посилення. Процес формування скляного волокна, армованого ПА, приблизно такий же, як і без арматури, але оскільки потік гірший, ніж до арматури, тиск впорскування та швидкість впорскування повинні бути належним чином підвищені, а температуру бочки слід підвищити на 10-40 ° C. Оскільки скловолокна буде орієнтована вздовж напрямку потоку під час процесу лиття під тиском, механічні властивості та усадка будуть посилені в напрямку орієнтації, внаслідок чого продукт деформується та основи. Тому при проектуванні форми розташування та форма воріт повинні бути розумними, а процес може бути вдосконалений. Після виведення продукту покладіть його у гарячу воду і дайте їй повільно охолонути. Крім того, чим більша частка додавання скляного волокна, тим більший знос на компонентах пластицізації машини для лиття під тиском. Найкраще використовувати біметалічні гвинти та бочки.

2) Полум'яна затримка ПА

Оскільки до ПА додається полум'я, більшість полум'я легко розкладаються при високих температурах і вивільняють кислі речовини, які мають корозійний вплив на метали. Тому пластифікуючі компоненти (гвинти, клейові головки, гумові кільця, клейові кільця тощо) прокладки, фланці тощо) повинні бути твердими хромом. Що стосується технології, спробуйте контролювати температуру бочки, щоб не бути занадто високою, а швидкість ін'єкції не була занадто швидкою, щоб уникнути знебарвлення продукту та зменшення механічних властивостей, спричинених розкладанням гумового матеріалу через надмірну температуру.

3) Прозорий ПА

Він має хорошу міцність на розрив, міцність впливу, жорсткість, стійкість до зносу, хімічну стійкість, твердість поверхні та інші властивості. Він має високу пропускання світла, подібно до оптичного скла. Температура обробки становить 300--315 ℃. Під час формування та обробки він потребує суворо контролювати температуру бочки. Якщо температура розплаву занадто висока, це спричинить знебарвлення продукту через деградацію. Якщо температура занадто низька, прозорість продукту вплине через погану пластифікацію. Температура цвілі повинна бути якомога меншою. Висока температура цвілі знизить прозорість продукту через кристалізацію.

4) Стійкий погода ПА

Додавання ультрафіолетових добавок, таких як Carbon Black до PA, значно підвищує самостійність та знос металу, що вплине на різання та знос деталей під час формування. Тому необхідно використовувати гвинт, бочку, гумову головку, гумове кільце та гумову шайбу з сильною годувальною здатністю та високою стійкістю до зносу.

Сировина для виробництва поліаміду в основному обробляється та вдосконалюється з нафтопродуктів. Через різні мономери методи виробництва поділяються на 3 категорії: виготовлені з мономеру лактаму або амінокислоти, і піддаються ряду реакцій, таких як гідроліз, відкриття кільця, додавання та поліконденсація за певних каталізаторів та температури. Наприклад, нейлон 6; Він синтезується з двох мономерів: дибазинової кислоти та діаміну, часто використовуючи конденсаційну полімеризацію та зменшені методи видалення води тиску, такі як нейлон 66; Він виготовляється з ароматичного діаміну та ароматичного дифортилхлориду за допомогою полімеризації розчину при низькій температурі. Наприклад, полі (M-фенілен ізофталамід).

Через низьку в'язкість розплаву поліамід має хорошу плинність. В основному використовується для ін'єкційного та екструзійного лиття. Відповідно до потреб, також можна використовувати спікання та лиття.

№2 Лухуа -роуд, науковий парк Бойана, Хефей, провінція Анхуй, Китай