Despre noi | Fabrică | Ştiri

Vizualizări: 5 Autor: Site Editor Publicare Ora: 2023-11-06 Originea: Site

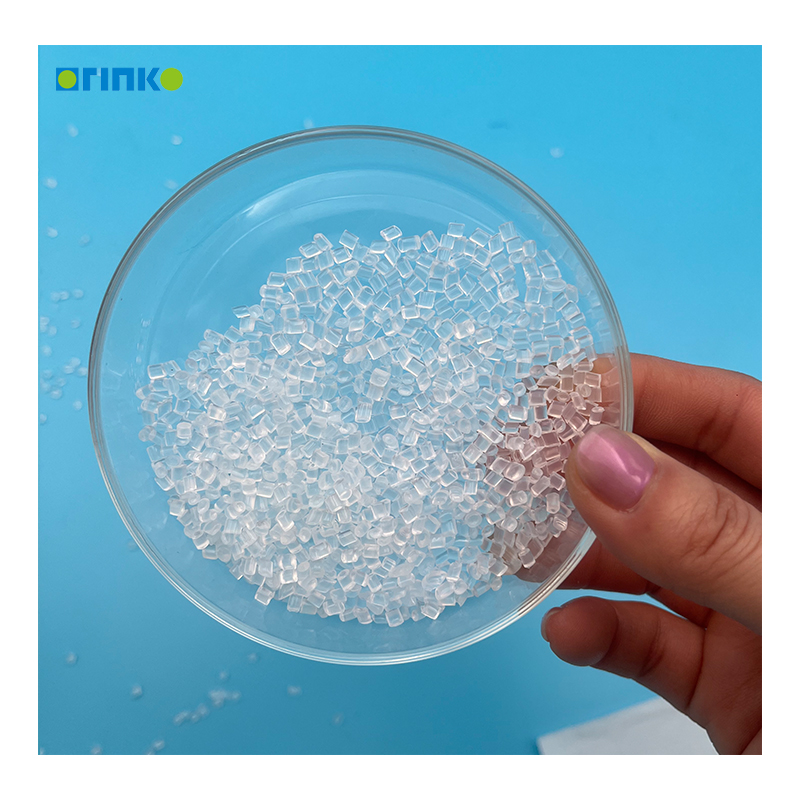

Poliamida este, de asemenea, nylon.

Polyamidele sunt polimeri liniari care conțin grupuri de amidă repetate în coloana vertebrală a moleculei. Poate fi format prin polimerizarea condensului a acidului diamine și dibasic. Produsul de policondensare a hexametilendiaminei și acidului sebacic se numește poliamidă 610. 6 și 10, respectiv, se referă la numărul de atomi de carbon conținut în hexametilendiamină și acid sebacic în unitatea de repetare. Poate fi, de asemenea, fabricat din aminoacizi sau lactame, cum ar fi caprolactamul. Polimerul se numește poliamidă 6, numărul 6 indicând numărul de atomi de carbon din unitatea de repetare.

Există practic două tipuri de structuri chimice de nylon: unul este realizat prin polimerizarea omega-aminoacizilor sau a lactamelor sale, iar celălalt este realizat de policondensarea acidului dibasic și a diaminei.

Tip

Nylon-6 este numit după numărul de atomi de carbon în caprolactam. Nylon-66 este un copolimer de hexametilendiamină și acid adipic. Nylon-6/12 este un compus binar de hexametilendiamină și acid dodecanoic sau acid dodecanoic. Copolimeri acide, etc. Există multe tipuri de nylon, inclusiv nylon-6, nylon-66, nylon-69, Nylon-610, Nylon-612 , Nylon-11, Nylon-12, Nylon-46 și Nylon-1212, etc.

Homopolimer cu monomer unic

Polyamidă 6: [NH - (CH 2) 5 - CO] n realizat din ε -caprolactam;

Polyamidă 11, (acid polyω -aminoundecanoic): [NH - (CH 2) 10 - CO] N obținut din acid 11 -aminoundecanoic;

Polyamidă 12, (polilaurolactam): [NH - (CH 2) 11 - CO] N obținut din acid 12 -aminolauric;

Homopolimer dublu monomer

Polyamidă 66: [NH - (CH 2) 6 - NH - CO - (CH 2) 4 - CO] N obținut din hexametilendiamină și acid adipic;

Polyamidă 610: [NH - (CH 2) 6 - NH - CO - (CH 2) 8 - CO] n din hexametilendiamină și acid sebacic;

Polyamidă 6T: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - Co] n din hexametilendiamină și acid tereftalic;

Polyamidă 6i: [NH - (CH 2) 6 - NH - CO - (C 6 H 4) - C] n obținut din hexametilendiamină și acid izoftalic;

Polyamidă 9T: [NH - (CH 2) 9 - NH - CO - (C 6 H 4) - CO] N obținut din 1,9 nonenediamină și acid tereftalic;

Poliamidă M5T: [NH - (C2 H 3) - (CH 3) - (CH 2) 3) - NH - CO - (C 6 H 4) - CO] N din 2 -metil -1,5 -pentan obținut din acid diamină și tereftalic;

Copolimer:

Polyamidă 6/66: [NH- (CH2) 6-NH-CO− (CH2) 4-CO] N-[NH-(CH2) 5-CO] m compus din producția de caprolactam, hexametilendiamină și acid adipic;

Polyamidă 66/610 [NH− (CH2) 6 - NH - CoO− (CH2) 4 -CO] N - [NH− (CH2) 6 - NH - CO− (CH2) 8 -CO] m compus din hexametilenă obținut din diamină, acid adipic și acid sebacic.

Caracteristică

Poliamida este cea mai timpurie termoplastică inginerească. Are rezistență ridicată la tracțiune, duritate de impact, rezistență bună la ulei, rezistență la oboseală, rezistență la uzură și auto-lubrifiere. Poate fi utilizat ca rulmenți, angrenaje și alte componente de utilaje de inginerie. Dezavantajele sunt temperatura de deformare termică scăzută, higroscopicitate ridicată și proprietăți ridicate de fluaj. Temperatura de utilizare pe termen lung trebuie să fie mai mică de 80 ° C.

[Modificarea Compus de poliamidă ]

Datorită polarității puternice a poliamidei, are o higroscopicitate puternică și o stabilitate dimensională slabă, dar aceasta poate fi îmbunătățită prin modificare.

1) PA armat cu fibre de sticlă

Prin adăugarea de 10-50% fibre de sticlă la poliamidă, proprietățile mecanice, stabilitatea dimensională, rezistența la căldură și rezistența la îmbătrânire a poliamidei sunt semnificativ îmbunătățite, iar rezistența la rezistență la oboseală este de 2,5 ori mai mare decât înainte de a nu fi consolidată. Procesul de modelare a PA armat cu fibre de sticlă este aproximativ același cu cel fără armare, dar deoarece debitul este mai rău decât înainte de armare, presiunea de injecție și viteza de injecție trebuie crescută în mod corespunzător, iar temperatura butoiului trebuie crescută cu 10-40 ° C. Deoarece fibra de sticlă va fi orientată de -a lungul direcției de curgere în timpul procesului de turnare prin injecție, proprietățile mecanice și contracția vor fi îmbunătățite în direcția de orientare, ceea ce face ca produsul să se deformeze și să se deformeze. Prin urmare, atunci când proiectați matrița, locația și forma porții ar trebui să fie rezonabile, iar procesul poate fi îmbunătățit. După ce a luat produsul, așezați -l în apă caldă și lăsați -l să se răcească încet. În plus, cu cât este mai mare proporția de fibre de sticlă, cu atât este mai mare uzura pe componentele de plasticizare ale mașinii de modelare prin injecție. Cel mai bine este să folosiți șuruburi și butoaie bimetalice.

2) PA retardant cu flacără

Deoarece sunt adăugate retardanții cu flăcări la PA, majoritatea ignifugului sunt ușor de descompus la temperaturi ridicate și eliberează substanțe acide, care au un efect coroziv asupra metalelor. Prin urmare, componentele plasticizate (șuruburi, capete de lipici, inele de cauciuc, inele de lipici, etc.) garnituri, flanșe etc.) trebuie să fie placate cu crom dur. În ceea ce privește tehnologia, încercați să controlați temperatura butoiului să nu fie prea mare și viteza de injecție nu este prea rapidă pentru a evita decolorarea produsului și o scădere a proprietăților mecanice cauzate de descompunerea materialului de cauciuc din cauza temperaturii excesive.

3) PA transparent

Are o rezistență bună la tracțiune, rezistență la impact, rigiditate, rezistență la uzură, rezistență chimică, duritate a suprafeței și alte proprietăți. Are o transmitere ridicată a luminii, similară cu sticla optică. Temperatura de procesare este de 300-315 ℃. În timpul modelării și procesării, trebuie să controleze strict temperatura butoiului. Dacă temperatura topirii este prea mare, aceasta va provoca decolorarea produsului din cauza degradării. Dacă temperatura este prea scăzută, transparența produsului va fi afectată din cauza plastifizării slabe. Temperatura matriței trebuie să fie cât mai scăzută. Temperatura ridicată a matriței va reduce transparența produsului din cauza cristalizării.

4) PA rezistent la intemperii

Adăugarea de aditivi absorbant UV, cum ar fi negru de carbon la PA, îmbunătățește considerabil auto-lubicitatea și uzura PA pe metal, care va afecta tăierea și uzura pieselor în timpul modelării. Prin urmare, este necesar să folosiți un șurub, un butoi, un cap de cauciuc, un inel de cauciuc și o șaibă de cauciuc cu o capacitate puternică de hrănire și o rezistență ridicată la uzură.

Materiile prime pentru producția de poliamidă sunt prelucrate în principal și rafinate din produsele petroliere. Datorită monomerilor diferiți, metodele de producție sunt împărțite în 3 categorii: realizate dintr-un monomer de lactam sau aminoacid și supuse unei serii de reacții precum hidroliză, deschidere inel, adăugare și policondensare în anumite catalizatori și condiții de temperatură. Cum ar fi nylon 6; Este sintetizat de la doi monomeri: acid dibasic și diamină, adesea folosind polimerizare de condensare și metode reduse de îndepărtare a apei, cum ar fi nylon 66; Este obținut din diamină aromatică și clorură de diformil aromatic prin polimerizarea soluției la temperaturi scăzute. în, de exemplu, poli (m-fenilen izoftalamidă).

Datorită vâscozității sale cu topire scăzută, poliamida are o fluiditate bună. Folosit în principal pentru injecție și modelare a extrudării. Conform nevoilor, se pot folosi și sinterizarea și turnarea.

Nr. 2 Luhua Road, Boyan Science Park, Hefei, provincia Anhui, China